Pour l’entreprise, le jeu en vaut la chandelle. | Capture d’écran New Atlas via YouTube

Ceux-ci pourraient être tout simplement divisés par deux. C’est en tout cas ce qui vient d’être annoncé aux investisseurs lors d’une récente présentation, à retrouver sur la chaîne YouTube de New Atlas ou ci-dessous.

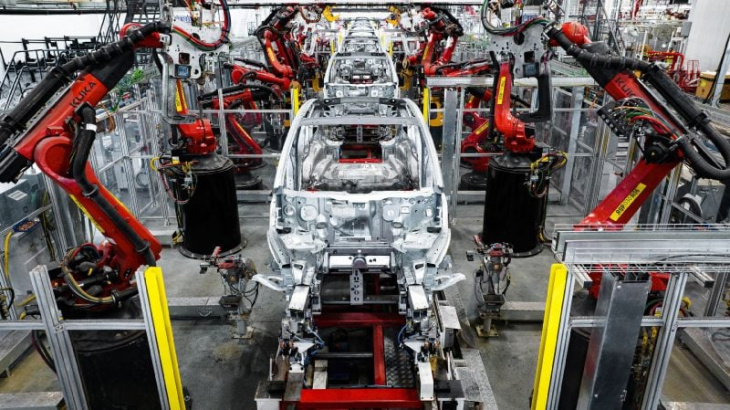

L’idée, présentée par l’ingénieur en chef Lars Moravy, est de dire au revoir à la notion de chaîne de production. Jusqu’ici, la fabrication d’une voiture était linéaire: à chaque étape du processus, des opérateurs et opératrices ajoutaient un ou plusieurs éléments, et l’accumulation de ces éléments finissait par faire progressivement apparaître le fameux véhicule sous nos yeux.

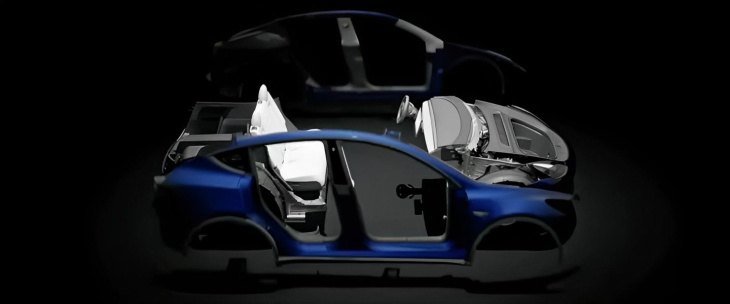

Mais l’innovation voulue par Tesla, et mise en place autour de la production du Model Y, consiste à oublier la notion de chaîne pour la remplacer par une division en pôles. Moteur, habitacle, partie gauche et partie droite de l’ossature… L’idée est que chaque secteur finalise de son côté la partie dont il a la responsabilité, et que l’assemblage complet n’ait lieu qu’à la fin.

«Toutes ces équipes […] font partie d’une même organisation, résume Lars Moravy. Elles doivent toutes rendre des comptes à la même personne. On ne peut pas se pointer du doigt les uns les autres, mais on doit résoudre les problèmes ensemble, ce qui est la meilleure façon d’innover.»

Bye bye Henry Ford

Eh oui, idiot. Le mot est lâché. Lars Moravy justifie ses propos en expliquant que le système actuel crée toute une série d’allers-retours qu’il juge inutiles et qui font perdre à la fois du temps, de l’énergie et de l’efficacité. Comme tout le monde ajoute successivement sa petite touche, il est impossible de faire travailler simultanément plusieurs pôles sur le même véhicule, explique-t-il. En outre, opérateurs comme robots ont parfois des difficultés à accéder à certaines zones de l’engin en cours de construction.

À lire aussiLa rivalité géniale qui accouché des deux plus petits avions du monde

Avec les nouveaux dispositifs présentés par Tesla, tout cela serait terminé. Travailler séparément sur telle ou telle partie d’un véhicule, c’est déjà s’assurer que les humains et les machines aient une meilleure visibilité et un meilleur accès à n’importe quel millimètre carré de la voiture produite.

C’est aussi mettre fin à un fonctionnement jugé absurde, dans lequel même sur le plus imposant des véhicules, on ne pourrait pas, par exemple, travailler simultanément sur l’avant et l’arrière de celui-ci, chaîne de production oblige.

Les conséquences seraient non seulement très avantageuses pour Tesla sur le plan de la productivité, mais elles auraient également et par ailleurs un fort intérêt écologique. «Cela permet une baisse de 40% de l’empreinte carbone» liée à la production des véhicules, assure Lars Moravy. «Cela veut aussi dire que, grâce à cette innovation et à d’autres éléments dont mes collègues vous parleront dans un futur proche, nous allons réduire les coûts de 50%.»